ADUCO Nederland B.V. freest nu al met de Wirtgen W210Fi, die pas in 2020 op de markt komt.

Het onderhoud aan wegen kent tegenwoordig amper nog een zomerstop. En zo kon het gebeuren dat ADUCO Nederland midden in de bouwvak zijn nieuwste frees in gebruik nam. Een primeur. Want de fonkelnieuwe Wirtgen W210Fi komt formeel zelfs pas in 2020 op de markt. Met deze nieuwe toevoeging beschikt ADUCO als eerste freesbedrijf in Nederland over een asfaltfrees die voldoet aan de Stage V-emissie-eisen.

Directeur Henk van Kraats wijst naar de wand waarop een enorme foto van een freesmachine uit de jaren ‘70 prijkt; een CMI rotomill-koudfreesmachine. ADUCO haalde in 1978 de eerste koudfreesmachines vanuit Amerika naar Nederland. Destijds revolutionair, anders dan het toen gangbare warm-frezen.

Aan het principe van frezen is in 41 jaar niet veel veranderd.

Frezen is nog altijd kapitaalsintensief en aannemers hebben niet jaarrond werk voor alle verschillende types en breedtes aan freesmachines. Daar speelt ADUCO een rol in als dienstverlener.

Van Kraats wijst op de foto van de CMI: ‘Een chassis met dieselmotor, een aangedreven rotor met beitels en een laadband. We zitten nu in 2019, 41 jaar verder, en onze nieuwste machine heeft nog steeds een chassis met dieselmotor, een aangedreven rotor met beitels en een laadband. Aan het principe frezen is in al die jaren niet zo heel veel veranderd.’ Toch is de nieuwste machine één brok techniek met camera’s, sensoren en vooral veel meer bedieningsgemak, niet te vergelijken met de techniek van toen.

Van één- naar twee-motorentechniek…

In de zoektocht naar steeds verder optimaliseren stapte Wirtgen een aantal jaren geleden over van één- naar tweemotorentechniek. ‘Die hebben wij ook gehad, met de achterliggende gedachte dat je geen 800 pk nodig hebt als je dunne lagen asfalt gaat frezen. Dat kun je ook met één motor doen en dat spaart brandstof en geeft minder milieubelasting. In de praktijk kwam dat er ook wel uit, dus dit idee hebben we lang omarmd.’

Rood kader en blauwe pijlen voor extra veiligheid.

Het wordt steeds drukker in het werkvak. Er moet meer in een kortere tijd. Veiligheid is dus een cruciaal punt. Maatregelen worden vaak door opdrachtgevers opgelegd. Werknemers op de werkvloer ervaren dat als een last die er weer bovenop komt. Het dragen van een helm, werkschoenen en reflecterende kleding is vereist, maar je kunt je afvragen wat feitelijk het effect is van deze maatregelen als je tussen extreem zware machines werkt.

ADUCO-directeur Henk van Kraats: ‘Vanuit Frezend Nederland hebben we eerder besloten om de asfaltfreesmachines uit te voeren met extra led-verlichting. Die schijnt een rood kader om de machine op de weg. Dat is onze veilige zone, het is natuurlijk geen harde grens maar het visualiseert die veilige zone wél. Omdat we vaak ’s nachts werken, vinden we dit soort verlichting erg belangrijk. Op het moment dat we achteruit gaan rijden hebben we een akoestisch signaal. Maar als je in een veegauto zit, hoor je dit signaal op een gegeven moment niet meer. Daarom projecteren we nu ook twee blauwe pijlen op de weg bij het achteruitrijden. Zo ziet de partij die zich achter de asfaltfreesmachine bevindt dat de machine achteruit komt. Dat alles bij elkaar is een heel mooi plaatje. Los hiervan kan de machinist op de freesmachine zo nog beter en veiliger zijn werkzaamheden uitvoeren.’

ADUCO gebruikt de machines intensief, ze lopen vlot 1.200 uur per jaar. Met het oplopen van de urenstand kwamen er steeds vaker technische problemen met de motoren. Vooral in de vorm van storingen binnen de emissietechniek, meer specifiek het roetfilter en de AdBlue-techniek. En als een freesbedrijf érgens allergisch voor is, dan is het voor onverwachte stilstand door technische storingen. Want dan staat de hele keten stil, zéker als het gaat om asfaltfrezen. Niet alleen is een fors aantal vrachtwagens ingepland om het freesmateriaal af te voeren, ook de asfaltploeg staat bij wijze van spreken al klaar om een nieuw wegdek aan te brengen.

….en weer terug naar één motor

Niet voor niets kiest ADUCO ervoor om zijn machinepark, bestaande uit dertig Wirtgen-machines, jong en betrouwbaar te houden. Ook krijgen de machines elk jaar een grondige winterrevisie. De belangrijkste doelstellingen van het bedrijf zijn: betrouwbaar en beschikbaar zijn. Van Kraats is resoluut: ‘Toen dit in gevaar kwam, heb ik direct gezegd; we moeten af van het twee-motorenconcept.’

Dit is de hoofdreden waarom de nieuwe Wirtgen W210Fi, met één motor, versneld is geleverd. Van Kraats: ‘Van het type machine W210 hebben we sinds 2014 in totaal acht exemplaren aangeschaft. Als de Wirtgen W210Fi voldoet aan de verwachtingen, zal ADUCO de komende jaren de bestaande W210-machines vervangen door de W210Fi.’

Formaat van de machine leent zich goed voor eenmansbediening.

Het voldoen aan de Stage V-eisen is weer een belangrijk punt voor de opdrachtgevers, die hiermee punten scoren in de aanbestedingprocedure. Volgens Van Kraats is dat van belang voor een dienstverlenend bedrijf zoals ADUCO. ‘Ook ons wagenpark is bijvoorbeeld voor 95 procent op Euro 6-niveau.’

ADUCO ziet twee meter werkbreedte frezen als een soort optimum tussen motorvermogen, freesbreedte en machinegewicht. Ook leent het formaat van de machine zich goed voor eenmansbediening. Nog grotere machines hebben al snel minder overzicht waardoor een extra man wel weer noodzakelijk is.

De W210Fi geeft advies voor de beste rijsnelheid.

Vaste machinist Eppie Hiemstra werkt al jaren met Wirtgen W210-machines, dus de basis is hem bekend. Ook is hij gewend om alleen de machine te bedienen. Met de overstap naar de nieuwste W210Fi zit de grootste verandering juist in die bediening. ‘Die is toch wel gewijzigd. Je merkt dat de ontwikkeling hierin zeker niet stilstaat’, zegt Eppie.

De machinist wijst vooral op de veel grotere bedieningsterminal als hij begin augustus de beitels van de nieuwe machine in een grote 19.000-tons freesklus op de Afsluitdijk zet. ‘Deze nieuwe machine heeft als noviteit bijvoorbeeld mill-assist. De machine geeft mij een advies voor de beste rijsnelheid, op basis van de kracht op het rijwerk en het rotortoerental.’

Binnen een uur of drie de gehele freesrol uitnemen en vervangen.

Brandstof besparen, beitels sparen en het optimale uit de machine halen op een bepaald werk; dat is waarin het systeem moet voorzien. Eppie: ‘Ook heeft de machine MCS, het multiple cutting system. Binnen een uur of drie kunnen we in de eigen werkplaats de gehele freesrol uitnemen en vervangen. Dan kunnen we er een slooprol, een fijne rol of een standaardrol in zetten. Je hebt één machine met eigenlijk drie mogelijkheden.’

Van Kraats: ‘We hebben niet voor een dichte cabine gekozen, want de machinisten werken vooralsnog graag in de buitenlucht. In de toekomst zie ik een cabine wel komen, maar die moet dan wel aan hogere arbo-eisen voldoen.’

Het dak kan hydraulisch zakken.

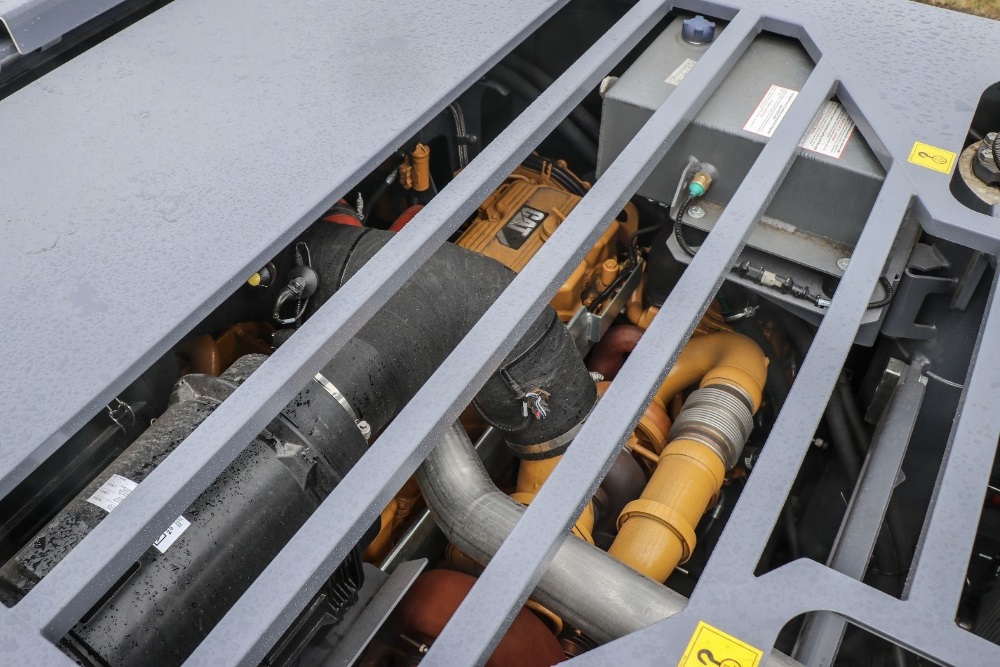

Nieuw op de W210Fi is wel de constructie van het dak. Deze machine heeft een dak dat hydraulisch kan zakken. Voordeel hiervan is dat deze bij een hoogtebeperking, zoals overhangende takken, even veilig naar beneden kan zonder extra handelingen te doen. Bij de eerdere daken die voorover klappen kon dat niet.

Tot slot kreeg Eppie tegelijk met zijn nieuwe Wirtgen ook een 4-assige Volvo FH-truck met 6-assige semidieplader en opgebouwde watertank geleverd. Zo heeft hij alles bij de hand om zelfstanding alle freesklussen te voltooien. Van Kraats over die strategie: ‘Wij hebben bewust voor een eenmansmachine gekozen. Van oudsher is twee man gangbaar. De W210 is dermate uitgerust dat je het werk met één man kunt doen en daar zijn wij groot voorstander van. De machine is uitgerust met acht camera’s en goede led-verlichting om alles alleen te overzien.’

Efficiënt, maar vooral ook een stuk veiliger volgens Van Kraats. ‘Er loopt anders een extra persoon beneden die in principe alleen hoeft te kijken of het goed loopt en om cijfers in het hoogtesysteem te zetten. Levensgevaarlijk, want er rijden veegwagens, vrachtwagens, kranen en shovels in het werkvak. Die man is in principe vogelvrij.’

Machine voorbereid om op basis van 3D-gps op diepte te frezen.

De steeds verdergaande automatisering maakt het de machinist in de toekomst nog gemakkelijker om nauwkeurig vakwerk te leveren. Zo is ook de nieuwe machine volledig voorbereid om op basis van 3D-gps op diepte te frezen. Machinist Eppie werkte ook op eerdere machines met deze zogenoemde Road Profiler-techniek. Bij profielfrezen, de lengte- en dwarsprofielen van de weg aanpassen, worden freescijfers op het oude wegdek gespoten. Door deze op de juiste diepte weg te frezen, kan de nieuwe asfaltlaag overal op gelijke dikte aangebracht worden.

Van Kraats: ‘We doen hier niet aan microchirurgie, maar in deze freescijfers zaten nog weleens afwijkingen. Ook zijn de freescijfers soms slecht leesbaar. Met gps krijgt het systeem elke centimeter een nieuw freescijfer, altijd beschikbaar en correct.’

De techniek helpt om het vak van asfaltfreesmachinist te verbeteren. De machinist kan het freescijfer handmatig in de asfaltfreesmachine ingeven, maar een koppeling voor volautomatische hoogteregeling is er ook. Dan stuurt de Road Profiler het hoogtesysteem van de asfaltfreesmachine aan. Zoals ook in andere bedrijfstakken helpt de techniek om het vak van asfaltfreesmachinist te optimaliseren.